| |

ULYSSE NARDIN - Diver X Skeleton Azure

Știți care element din Tabelul Periodic al Elementelor are numărul atomic 14?

Chiar dacă unora dintre noi le-a plăcut chimia mai puțin decât altora, această știință a oferit rapid recompense. Orice mâncăm, bem sau orice lucru sau material pe care-l folosim este reprezentat printr-o formulă chimică și deci constă dintr-o mixtură de elemente chimice.

Deși nu știm noi prea bine cum funcționează chimia dintre două persoane, probabil nici cei cărora le place mult chimia nu o știu, putem să afirmăm, cu siguranță, că există o chimie între noi și ceasurile noastre. Și acum, după ce v-am introdus în clubul nostru și aveți fiecare un “număr atomic” dat de colecția voastră de ceasuri, să încercăm să construim niște reacții chimice astfel încât să formăm cât mai natural un aliaj pe care am putea să-l numim “pasiunea pentru ceasuri”. Orice iubitor de ceasuri și/sau de chimie știe că Siliciul are numărul atomic 14. Si14 vedem din ce în ce mai des scris pe mecanismele ceasurilor noastre.

Siliciul este un metaloid, un tip de element chimic care seamănă cu metalul, în special prin duritatea sa, fără a avea toate proprietățile sale. Utilizarea sa a fost curentă în general în sectorul care produce în principal semiconductori, tranzistori și microprocesoare, care utilizează materialul ca bază pentru gravarea microcircuitelor și circuitelor integrate. Prezintă o serie de proprietăți care îl fac perfect potrivit pentru utilizare în micromecanica de precizie, domeniu care include astăzi și orologeria.

Siliciul este ușor, cu o densitate de 2,33 g/cm3, cu 15% mai puțin dens decât aluminiul. Are așadar o inerție redusă, ceea ce oferă avantaje incontestabile în mecanismul ceasului, unde avem multe mișcări bruște. Este antimagnetic, insensibil deci la câmpurile magnetice și poate funcționa fără a fi perturbat de această energie omniprezentă în mediile noastre. Starea suprafeței sale este atât de precisă și netedă încât are un coeficient de frecare extrem de scăzut, până la punctul în care nu are neapărat nevoie de un lubrifiant. Rezultatul direct este că siliciul nu se uzează și nu răspândește particule în mediul său, un factor de deteriorare cunoscut în mecanismele ceasurilor.

Siliciul este flexibil, cu un modul de elasticitate de 130 până la 170 GPa. Își schimbă forma și revine la forma inițială în funcție de temperatura mediului. Are rezistență mare la rupere. Atâta timp cât tensiunea impusă acesteia îndeplinește cerințele date de geometria componenței, aceasta nu se rupe. Durabilitatea sa pare nelimitată, deoarece este un solid monocristalin care nu manifestă un fenomen de oboseală. Datorită unui proces de reziduuri de oxid de siliciu, siliciul devine nonreactiv la variațiile termice. Componentele își păstrează elasticitatea în tot intervalul de temperaturi în care sunt utilizate. Datorită procesului DRIE, prin care sunt realizate, componentele din siliciu pot fi produse prin prelucrare fără contact, în conformitate cu toleranțe normale de sub ±1 până la 2 micrometri sau 0,001 până la 0,002 milimetri.

Încă de la începutul anilor 2000, siliciul a devenit cel mai promițător material în industria orologeră. Afiliată a lui Ulysse Nardin și Mimotec, firma Sigatec se specializează în componente micromecanice pe bază de siliciu și creează piese personalizate cu precizie la nivel de microni. Fabricate special pentru orologerie, aceste componente permit multor companii să profite de beneficiile excepționale ale siliciului monocristalin. Cu un savoir-faire unic și amplu, cu investiții constante în îmbunătățirea proceselor și echipamentelor, Sigatec produce arcuri spirale, furci Anker, roți de eșapament, precum și componente mai specifice, în special pentru acționarul său principal, Ulysse Nardin.

Linia de producție amintește de un film science fiction. Dar la Sigatec, ficțiunea devine realitate științifică. Cu o precizie care depășește înțelegerea umană, Sigatec produce componente ale căror proprietăți, geometrie 3D și libertate creativă care nu au egal. De peste 200 de ani, industria orologeră a visat la un material care să-i rezolve cele mai fundamentale probleme: frecarea și uzura, dilatarea datorată schimbărilor de temperatură, precizia de prelucrare, inerția mare rezultată din componentele prea grele, producerea componentelor fragile sau cu riscuri de deformare.

Siliciul monocristalin este soluția la toate aceste probleme și Sigatec oferă aceste răspunsuri în fabrica sa din Sion, în regiunea Valais din Elveția. Între Alpi, râul Rhône, rânduri de vii și departe de sectorul micromecanicii industriale, compania funcționează în afara normelor stabilite anterior și a orologeriei tradiționale. Sigatec este stabilit și funcționează în afara drumurilor cunoscute.

În 2006, Hubert Lorenz și Rolf Schnyder s-au întâlnit și au decis să colaboreze la un proiect vizionar: crearea unei unități de producție pentru componente micromecanice din siliciu. Primul este fondatorul lui Mimotec, deja stabilit la Sion și specializat în tehnologia LIGA (care constă în creșterea materialelor metalice în matrițe fotogravate). Al doilea era proprietarul de atunci al lui Ulysse Nardin, o marcă de ceasuri pe care a ghidat-o pe o cale inovatoare de neegalat, scăpând de limitele impuse de o industrie înrădăcinată în tradiție. Și așa s-a născut Sigatec, astăzi lider în producerea de componente din siliciu, destinate în principal sectorului orologeriei. În 2017, Mimotec se alătură grupului Acrotec, un conglomerat de furnizori de ceasuri.

După ambele achiziții, Sigatec și-a menținut misiunea, resursele și strategia. În special, rămânând fidelă principiului său de a reinvesti integral câștigurile sale în materiale și cercetare și dezvoltare. Inovația constantă este și rămâne un pilon fondator pentru Sigatec.

Sigatec este, în primul rând, maestrul unei expertize: cea a gravării DRIE, sau Deep Reactive Ion Etching, în siliciu monocristalin. Această tehnologie constă în desenarea formei componentelor pe o foaie, transferul acestor desene pe un disc subțire de siliciu, apoi ștergerea părților nedorite de pe acest disc, astfel încât să rămână doar formele tridimensionale dorite. În acest fel, DRIE este un hibrid între fotografie și gravare 3D. Acest proces are loc complet fără contact, implicând lumină, gaz, căldură, chimie și fizică. Necesită o anumită pricepere în manipularea fluidelor, a plasmei și un ochi meticulos pentru orice particulă de praf, în căutarea impecabilității absolute găsite în camerele sterile. În context, pentru a realiza acest lucru, Sigatec utilizează un brevet depus de compania auto Bosch, care a folosit această tehnologie pentru microsenzorii săi din airbag-uri. Această utilizare critică a condus la înflorirea industriei MEMS (Sisteme Microelectromecanice). La răscruce între electronică și micromecanică, acest domeniu necesită piese minuscule, adesea complexe ca formă și infailibil de fiabile. Ceea ce implică fabricarea cu toleranțe submicronice. Aceste nevoi de precizie extremă au fost satisfăcute în mod adecvat de proprietățile mecanice găsite în siliciul monocristalin, pe care Sigatec îl utilizează pentru clienții săi.

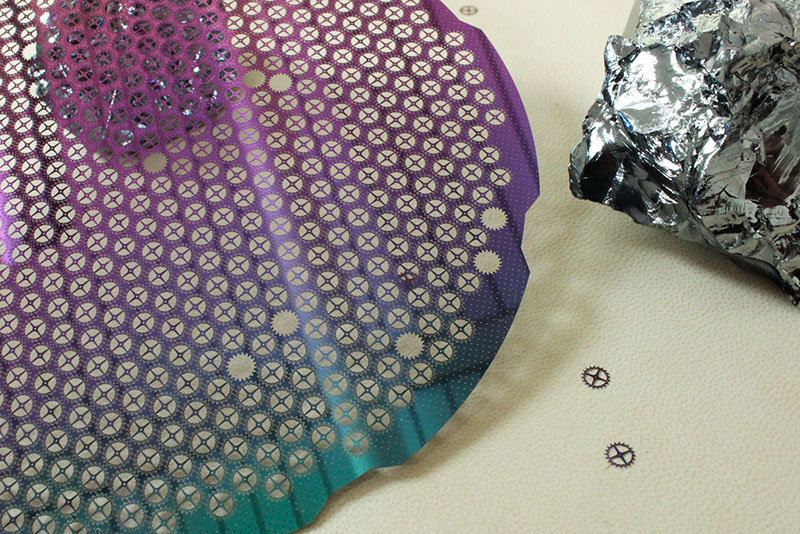

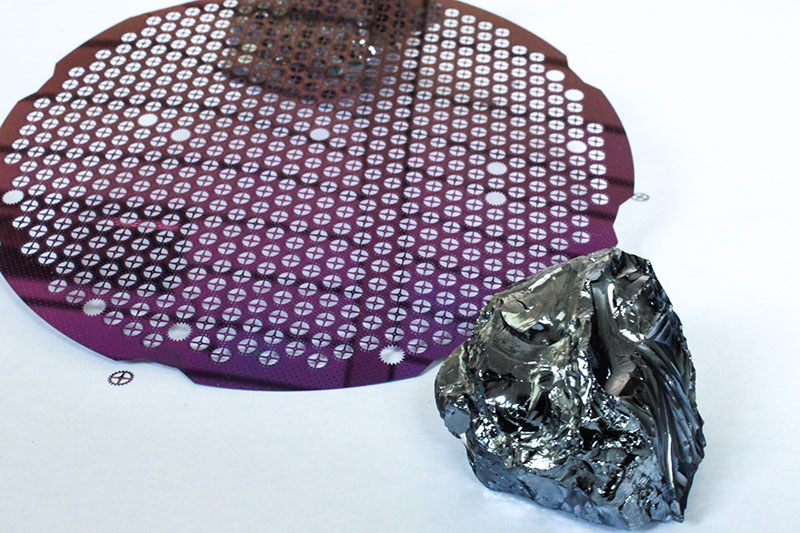

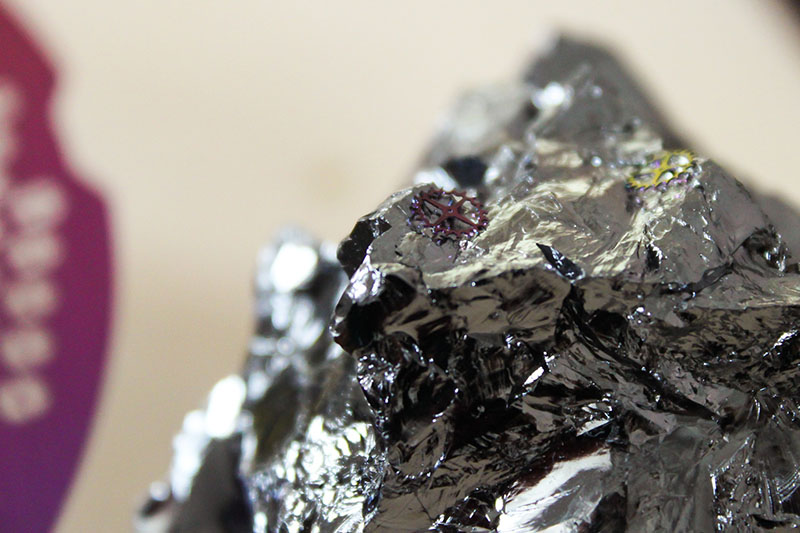

Siliciul utilizat de Sigatec se prezintă sub forma unei plachete, un disc cu diametrul de aproximativ 15 centimetri și grosimea de doar câteva zecimi de milimetri. Este sculptat dintr-un lingou de cristal de siliciu, produs sintetic de topitorii. Cele mai mari lingouri pot ajunge până la doi metri înălțime și sunt fabricate dintr-un singur cristal, ceea ce garantează un material perfect omogen și de primă calitate. Aceste topitorii taie și lustruiesc cristalul de siliciu în plachete și livrează aceste piese intermediare gata de prelucrare. Siliciul necesită un proces particular pentru a fi format în componentele dorite. DRIE, sau Deep Reactive Ion Etching (Gravare Ionică Reactivă Profundă), și-a cucerit, în doar 10 ani, locul în industria orologeră. Spațiul în care are loc acest proces este extrem de important în determinarea rezultatului final. Siliciul este produs într-o cameră curată, la fel ca microprocesoarele. Echipat cu un costum, mănuși, glugă și cizme speciale care seamănă cu echipamentul unui astronaut, intri în laborator scăldat într-o lumină galben-portocalie.

În primul rând grilele disc sunt acoperite cu o rășină epoxidică fotosensibilă. Într-o mașină care seamănă cu o mașină de developat pelicule, se introduce o foto-mască. Aceasta servește drept șablon, un fel de stencil pe care se desenează formele dorite.

După o scurtă expunere la lumină UV, care radiază selectiv rășina fotosensibilă, forma măștii este transferată pe plachetă. Rășina rămasă este îndepărtată într-o baie chimică de revelator. Urmează faza de gravare profundă, sau corodare. În două mașini cu plasmă care arată ca un reactor chimic compact (și costă un milion de franci unul), se introduce placheta care poartă formele geometrice pentru componentele dorite. În rezervorul închis domnește un vid aproape total, similar cu cel din spațiul cosmic. Mai multe fluide sunt introduse succesiv. Primul este o plasmă care vizează siliciul, dizolvând zonele neprotejate de mască. După îndepărtarea unei treimi de micron, plasma este purjată din rezervor. Se injectează un strat de pasivare, care este un polimer ce acoperă întreaga suprafață gravată, inclusiv lateralele și bazele. Baza este apoi distrusă prin bombardament cu ioni, astfel încât procesul de plasmă poate fi aplicat din nou. În acest fel, într-o succesiune de microstratificare, siliciul atinge grosimea dorită. Acest proces este nucleul brevetului Bosch utilizat de Sigatec.

Pentru a obține piese de mecanism de ceas complexe, pe mai multe niveluri, pe aceeași “napolitană” pot fi aplicate un număr de măști în diferite etape de fabricație.

“Napolitanele” (wafers, engl.) sunt apoi îndepărtate din mașina cu plasmă, iradiate printr-o mască nouă și reintroduse în mașina de gravat. În fiecare caz, geometria obținută are o precizie de ±2 microni. În realitate, gravura nu este tocmai tridimensională, ci 2.5D, deoarece forma geometrică de pe mască este proiectată în procesul de gravare. Sigatec stăpânește teșirea DRIE, care intervine separat, odată ce piesele sunt gravate. Mai mult, una dintre cele mai recente inovații de la Sigatec este sudarea pe aceste micro-piese. Pe punctele de contact selectate, acum este posibil să se creeze o fuziune între două suprafețe cu ajutorul oxidului de siliciu. Oxidul este creat prin injectarea de oxigen la temperaturi ridicate într-un cuptor de reacție. Acesta permite producătorului să obțină componente monobloc cu forme complexe, ca un puzzle cu multe piese stratificate.

Odată ce placheta este gravată, rășina epoxidică rămasă este îndepărtată. Acum vine ultimul pas al procesului de producție. Într-un cuptor umplut cu gaze și încălzit la anumite temperaturi care vor rămâne secrete, pe suprafața componentelor se formează un strat de bioxid de siliciu. Acest lucru întărește piesele și determină obținerea stabilității căutate în fața variațiilor termice. Într-adevăr, modulul de elasticitate al siliciului este scăzut pe măsură ce temperaturile cresc (ca în cazul majorității materialelor), în timp ce bioxidul de siliciu devine doar mai puternic. Acest compozit din cele două materiale are deci un modul de elasticitate care este practic insensibil la variațiile de temperatură. De asemenea, în această etapă componentele capătă culoarea finală, variind de la violet strălucitor la un gri ardezie. Componentele finite sunt apoi separate de placa de bază printr-un proces care implică gravarea acidă.

Ca o opțiune suplimentară, componentele de siliciu finite pot fi acoperite cu un strat de diamant monocristalin. Într-o mașină cu mai multe fascicule de lumină, Sigatec așează, strat cu strat, cristal de carbon pur într-o structură cubică - cu alte cuvinte, diamant! Acest lucru le permite să crească duritatea pieselor din mecanismele Ulysse Nardin și adaugă un element specific, personalizat și reprezentativ pentru acesta - DIAMonSIL. Arcul spiral din siliciu este montat pe balansier și formează perechea ideala. Pentru a face acest lucru, trebuie mai întâi să fie împerecheate. Această operație constă în asamblarea acestor două piese astfel încât oscilațiile lor să fie izocrone. Datorită utilizării mașinilor de sortare și a unor algoritmi extrem de avansați, Sigatec dispune de sisteme de reglare capabile de cea mai exactă cronometrie.

Acum te invităm să privești balansierul ceasului Diver X Skeleton. Vei fii uimit de mișcarea sa spectaculoasă.

Ultratehnicul și puternicul ceas Ulysse Nardin Diver X Skeleton Azure revoluționează estetica ceasurilor de scufundări. Cu carcasa sa din titan DLC, rezistentă la apă până la 200 de metri, această piesă extraordinară prezintă un cadran scheletonizat, dinamic, marcat cu un X în negru intens și albastru azur. Transparența cadranului și a mecanismului atrage privirea adânc în inima mecanismului. Carbonium, un material compozit tehnic ușor și rezistent, acoperă capacul casetei arc și luneta rotativă unidirecțională pentru măsurarea timpilor de imersie. Calibrul său manufacturat UN-372 se remarcă prin fiabilitatea și precizia sa și este echipat cu un balansier eXtra-mare, o furca anker și un arc spiral din siliciu, toate produse intern, ceea ce este foarte rar în industria orologeră. Cu albastrul extins pe protectorul coroanei și cureaua de cauciuc, nu există nicio îndoială că noul Ulysse Nardin Diver X Skeleton Azure îndrăznește fără teamă să exploreze ape încă neexplorate.

Cu Diver X Skeleton Azure, Ulysse Nardin, eXtra specializat în precizie și inovație orologeră, aduce în prim-plan cauza Oceanului, împreună cu nevoia stringentă de a ne reinventa pentru a-l proteja.

Vă invităm să ne contactaţi folosind Formularul de contact protejat.